以一己之力对抗整个光伏行业,保利协鑫的“赌局”有点大

01 西门子法VS硅烷流化床法

其实,颗粒硅和块状硅的竞争在业内并不是什么新鲜事,在保利协鑫在颗粒硅领域深耕十多年内,二者之争从来没有停下过。

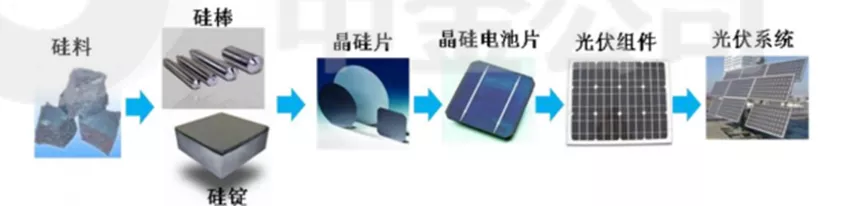

需要明确的是无论块状硅还是颗粒硅,他们都属于多晶硅,制造工艺的不同造就了外观和性能上的不同。从产业链上来看,二者都是从工业硅企业获取原材料生产出多晶硅,提供给下游硅片厂商使用。

说白了,颗粒硅和块状硅之争实则是两种制程工艺的比拼。那便是西门子法VS硅烷流化床法。

不要把这个过程想得多复杂,实际上多晶硅的生产就是一个提纯的过程,工业硅本身含有过多的杂质,而光伏、半导体应用中需要高纯度的硅料。

故此,通过一系列工艺制程将工业硅变得更纯净。可以把多晶硅的生产简单理解成“淘金”的过程。

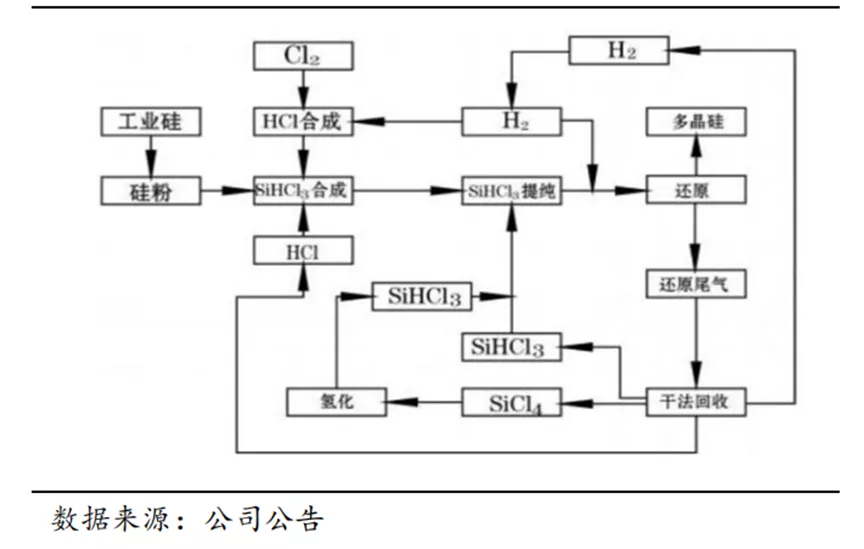

无论是块状硅的西门子法还是颗粒硅的硅烷流化床法,多晶硅的生产其实都是分为两部分。

第一步就是将工业硅进行气化,就是进行一些化学反应将工业硅变成气体。第二步就是将气体物质还原成固体物质——多晶硅。

再重复一遍,多晶硅生产分为两部分:第一步:固态变气态,叫气化;第二部:气态变固态,叫还原。

多晶硅的生产就是通过两次固态气态的变化而提纯。

目前的多晶硅生产所用的技术主要为改良西门子法。2020年采用此方法生产出的多晶硅约占全国总产量的95%以上。

顾名思义,西门子法技术名称的由来便是因为西门子公司在1955年成功开发了此项生产多晶硅的技术。并且,在后续进行了尾气回收等技术升级,被称做改良西门子法。

简单来讲,西门子法就是将工业硅粉汽化成三氯化硅SiHCl3,再进行提纯,得出多晶硅的过程。由于制程上一直围绕着三氯化硅展开,所以也可以叫其三氯化硅西门子法。

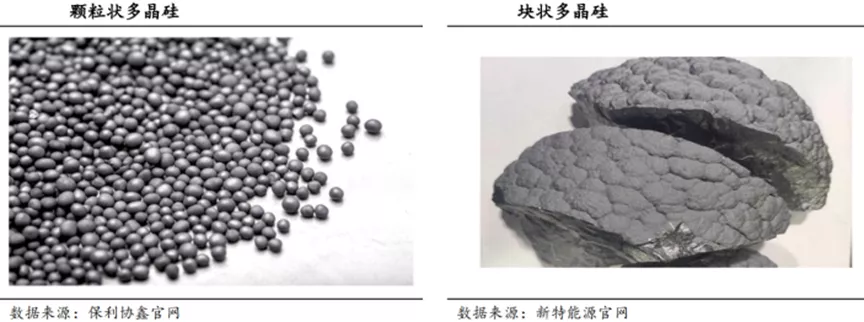

而颗粒硅和块状硅外观上有着巨大的差别。颗粒硅形似球状,直径在2mm左右,和绿豆差不多大,外观的不同缘于工艺上的不同,其工艺为硅烷流化床法。

理解这项技术并不难,硅烷就是硅与氢的化合物,主要指的是甲硅烷SiH4。硅烷流化床与西门子法之间工艺存在着延伸关系。

相同的地方是二者生产过程中都存在着气化出三氯化硅SiHCl3这一步骤。不同的地方是硅烷法多了一个步骤,将三氯化硅SiHCl3再加工成甲硅烷SiH4后再进行还原(气态变固态)。

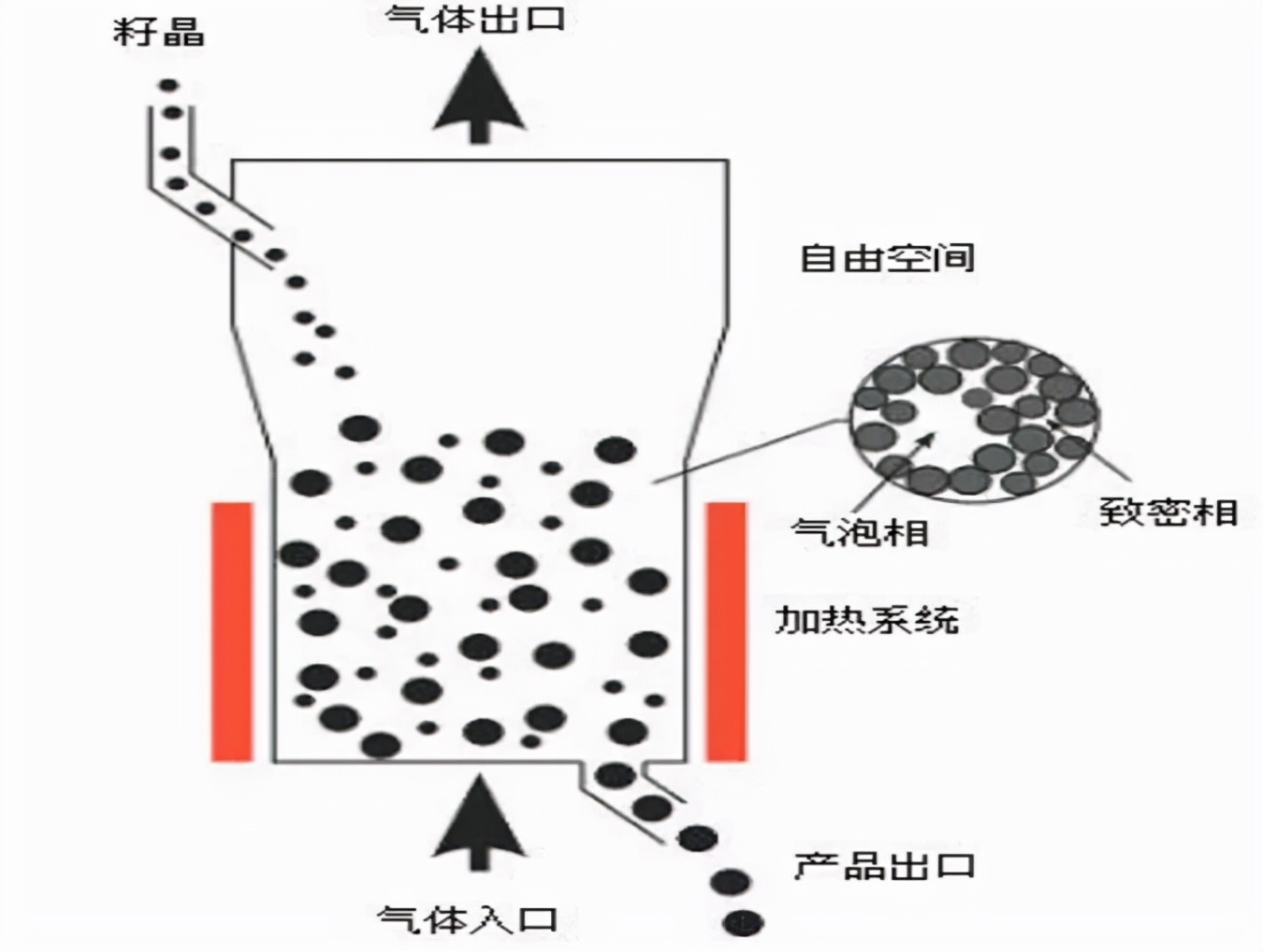

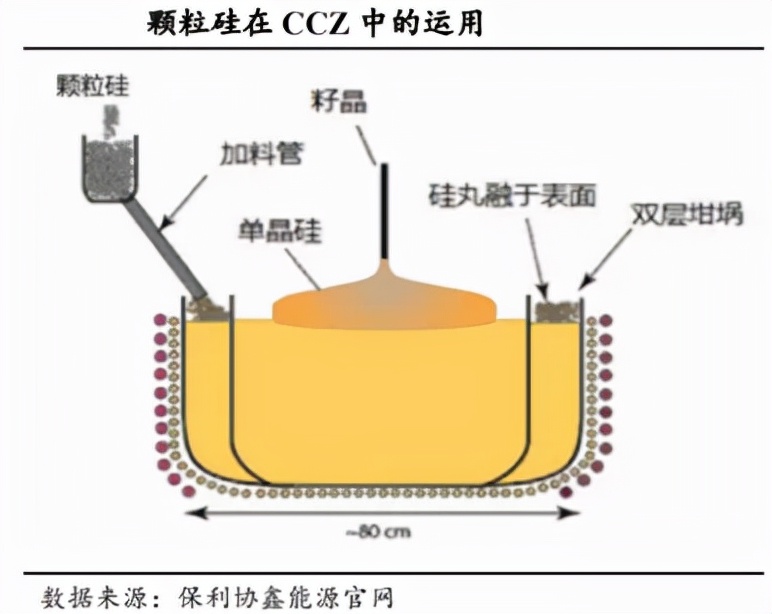

这一步骤具体的操作便是在流化床中,通入甲硅烷气体然后加热裂解成小颗粒硅(SiH4→Si+2H2)。

此时,在流化床另外一个端口持续加入仔晶,小颗粒硅便开始附着在仔晶上,持续过程使得仔晶变大,最后从出口排除。这个过程有点像我们小时候玩滚雪球的游戏,越滚越大。

还原(气态变固态)过程的不同不仅造就了二者形态上的差别也使得性能不同、成本不同。

外观形式上的差别是显而易见的,这种差别对其使用也产生了影响。

颗粒硅形似球状,流动性好,在相同的反应炉上可以多装15%-20%的物料,提升了效率;相反,西门子法生产的块状硅需要进行破碎才能使用,此过程中很可能造成浪费和物料的污染。

此外,在拉晶(从反应炉拉出来硅片)过程中,颗粒硅凭借体积的优势更适合于CCZ(连续直拉法),加料、 熔化、晶棒拉制同时进行,此过程极大地提升了生产效率。

而更为关键的是,能耗和投资成本的大幅度下降。

在硅片生产过程中,西门子法工艺对温度要求极高,超过1000度,而硅烷流化床法保证在550-700度之间即可。

与此同时,西门子法工艺存在着多次的循环过程,生产中高温度和多次循环的过程导致的结果是能耗高达60kwh/kg,远超硅烷流化床法的20kwh/kg。

其次,由于硅烷流化床法工艺简单,降低了投资强度,相比西门子法的8亿/万吨投资成本,硅烷流化床法仅为6亿/万吨,相对应的折旧成本更低。

综合来看,颗粒硅技术在原有的基础之上可以将生产效率提升超过20%,降低综合生产成本30%以上。

颗粒硅的生产过程是更为清洁的,较少了碳排降低了能耗。在限产限电背景下,是更加适宜的生产方式。

想必大家读到这里产生了疑问,既然有这么多优点为何目前主流的多晶硅仍旧采用西门子法呢?要知道,颗粒硅的市场占有率还不到5%。

正所谓“成也萧何,败也萧何”,硅烷流化床法带来了成本和效率的优势,但缺点也同样明显。

其中,纯度是颗粒硅绕不开的话题。

由于采用硅烷流化床法(SiH4→Si+2H2),加热裂解使得硅中含氢量较高,同时制造过程中使得小颗粒硅被吹起,很容易撞到内壁,而内壁主要由碳组成,使得产品含碳量高。此外,颗粒硅的表面积明显大于块状硅,使得更容易沾染杂质。

其结果就是硅片生产过程中,颗粒硅受热后氢气溢出,造成液面跳动或加料溅出,影响了正常量产。

此时,一定会有一些声音说颗粒硅质量可以达到电子级别了,但是要知道达到如此高品质的产品并非大规模量产得来。

由工艺导致的杂质问题,使得规模生产后产品的品质差异极大,故而无法直接作为原材料生产硅片,在拉晶过程中颗粒硅只能作为掺杂料使用(掺杂比例约15-20%)。

但是,随着今年来硅料价格的暴涨,这一平衡逐步被打破。

最新活动更多

-

4月25日立即报名>> 【线下论坛】新唐科技2025新品发布会

-

限时免费试用立即申请>> 东集技术AI工业扫描枪&A10DPM工业数据采集终端

-

即日-6.30免费下载>> 燧石技术“AI+热成像”的新能源安全预测性维护方案白皮书

-

免费下载立即下载>> 前沿洞察·2025中国新型储能应用蓝皮书

-

免费下载立即下载>> 2025锂电市场格局及未来研判蓝皮书

-

7.30-8.1预约参观>> 2025WAIE-光伏储能应用大会暨展览会

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论